Umbau DG300 zur GG300

Planung

Als ganz frischer Scheininhaber hat mich ein Vereinskammerad

zu einem Streckenflug „mitgeschliffen“. Er in seinem Ventus CM, ich in meiner DG300. Es war ein schöner Tag und

es ging zunächst gut und natürlich war ich noch nicht mal näherungsweise so gut

wie er (er ist wohl der beste Pilot im Verein), so dass er immer wieder warten mußte. Irgendwann, ~150km vom heimischen Platz weg hat er

den einen und den anderen Bart ausgelassen „...da kommt was besseres...“

während ich anfing zu jammern, ob wir nicht doch einkreisen sollten. Noch etwas

später, vielleicht 400m über Grund hat er ohne Vorwarnung seinen Klappi ausgefahren. Ich muß

zugeben, ich konnte es nicht fassen und hätte mir am liebsten gewünscht der

Knopf auf dem Knüppel wäre nicht für den Funk, sondern für die Bordkanonen

zuständig. Die Platzfrequenz von Bad Kissingen habe ich schon gerastet, hatte

mich dann aber doch noch irgendwie rausgewühlt. Werner hat gewartet und am Ende

war es doch noch der längste Flug geworden, den ich bis dato gemacht habe

(340km).

Ich weiß auch noch ganz genau, wann die endgültige Entscheidung

für einen Klappi fiel. Ich wollte bei einem

Wettbewerb in eine vorher als „die beste verfügbare“ seid langem ausersehene

Wiese rein. Diese hatte erst „über der Schwelle“ offenbart, daß

sie quer zur „Landerichtung“ einen ca. 50 cm hohen Aufwurf auf der gesamten

Breite hat. Also, Adrenalinschub, Puls 180, Fahrwerk, Klappen eingefahren, Luft

angehalten und sofort hinter dem Aufwurf alles wieder raus. Sofort aufgesetzt,

aber viel Platz war da nicht mehr.. bevor die Bäume

kamen mußte ich noch einen Ringelpietz machen. Als es

endlich „leise“ wurde, hatte ich erstmal ein paar Minuten gebraucht um meinen

Puls wieder runter zu bekommen.......

Später hatte ich dann noch eine Außenlandung, die nicht ohne

Blessuren am Bauch der armen DG ausgegangen ist. Ich habe zunächst spaßeshalber

angefangen die Möglichkeiten des Umbaus zu prüfen.

Stets im Kontakt mit dem suuuuper

freundlichen Herrn Blume vom LBA habe ich mir die JAR 22 besorgt und angefangen

diese auszuwerten. Wenn es sich um einen nicht eigenstartfähigen Motorsegler

handelt sind die Nachweise verhältnismäßig einfach. Der große Brocken ist die

Festigkeitsprüfung am umgebauten Rumpf.

Zusammen mit Fritz (danke) habe ich meinen DG Rumpf Punkt für

Punkt ausgemessen, nachdem sich herausgestellt hat, dass die von DG gelieferten

Zeichnungen bestenfalls als Skizzen zu betrachten sind. Als Motor kam für mich

nur der weit verbreitete 2350 in Frage. Von Solo habe ich Zeichnungen

erstanden, die wie sich im Nachhinein herausgestellt hat recht genau waren. Im

3D habe ich den Rumpf und das Triebwerk nachgebildet. Der DG Rumpf ist sehr

eng, viel enger als z.B. der vom Discus. Eine

einfache Mechanik wie die beim Discus wäre hier

unmöglich, außer man würde einen Quasimodobuckel in

Kauf nehmen wie ihn z.B. die DG600 hat.

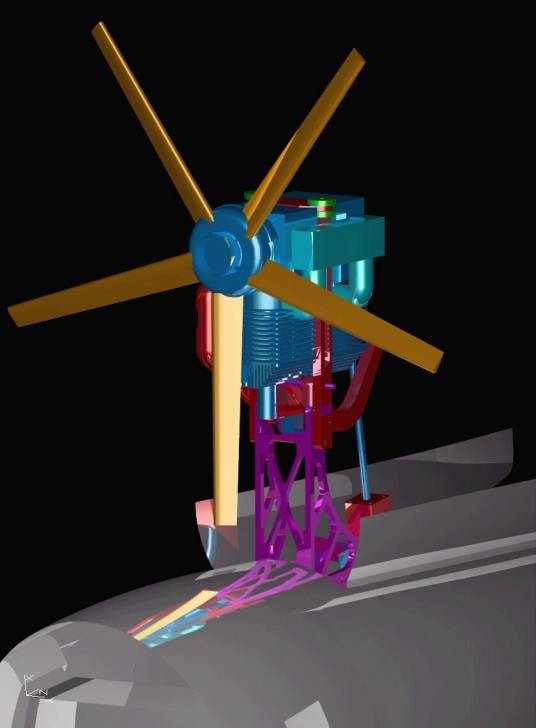

Planung im 3D CAD,

Motor ausgefahren

Nach etlichen Sackgassen war ich schon kurz davor alles aufzugeben

der Motor wollte einfach nicht in den Rumpf passen. Am Ende war ich dann aber

wohl im „Ingenieurstolz“ gekränkt und habe weitergemacht..

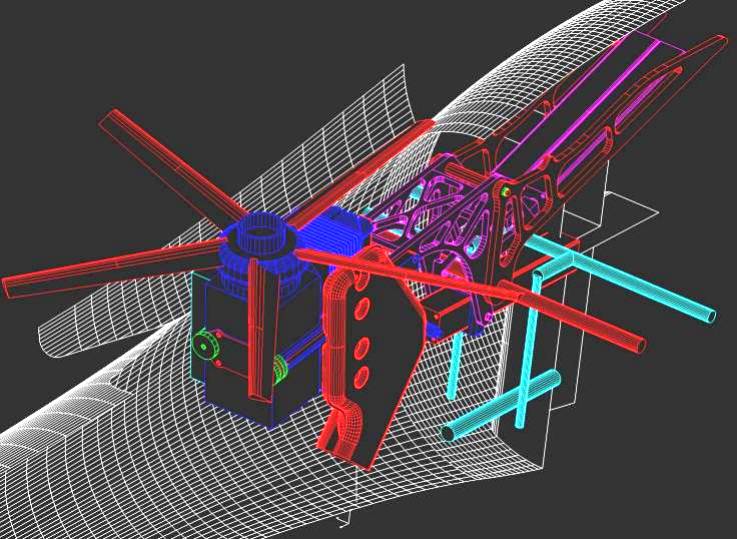

Letztendlich habe ich doch noch eine Lösung gefunden: der Motor wird nicht wie

beim Discus um nur eine Achse 160° geschwenkt,

sondern an zwei Gelenken um je ca. 85° „gecknickt“.

Planung im 3D,

Motor in Mittelstellung

Was mich bei allen

Klapptriebwerk - Motorseglern gestört hat, war die lange Prozedur zum Anlassen:

Ausfahren, Zündung, Benzinpumpe, Primern, Deko

ziehen, Fahrt aufnehmen, Deko bei richtiger Drehzahl

loslassen, etc. sind viel zu viele Bedienschritte, die alle in der richtigen

Reihenfolge bedient sein wollen, gerade wenn der Adrenalinspiegel sowieso schon

hoch ist.

Weil ich den Motor auch selbst anlassen will, sollte die ganze

Lösung doch eher „Idiotensicher“ sein J

Der Einfahrvorgang selbst ist dann nicht so wichtig da man hierfür

quasi unbegrenzt Zeit hat, doch sollte dieser nach Möglichkeit auch automatisch

sein. Deswegen habe ich als Propeller den Oehler – Faltpropeller gewählt. Dies

hatte auch den Vorteil, dass ich die Lärmwerte vom Discus

übernehmen durfte und diese nicht explizit noch nachweisen musste..

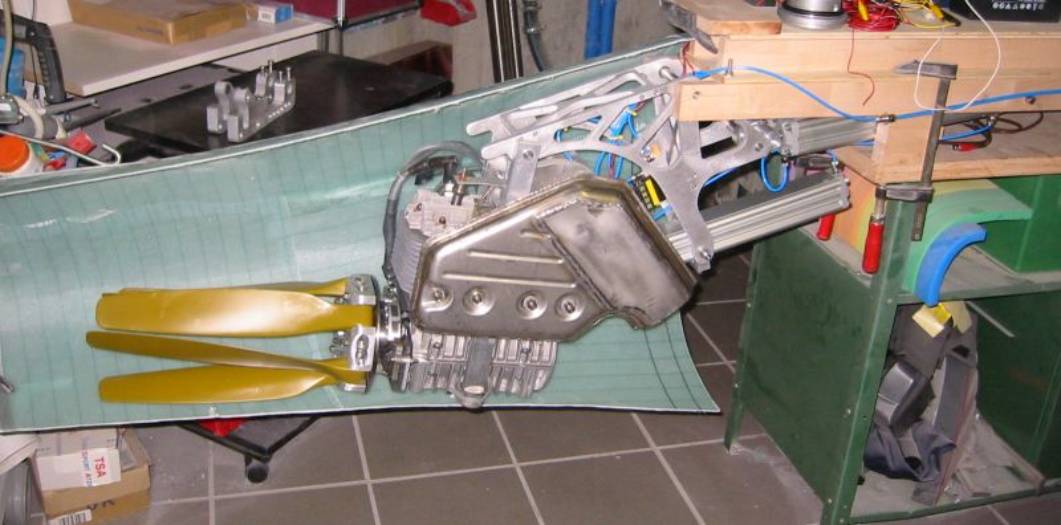

Um immer noch einen Rückzieher machen zu können, habe ich zunächst

ein ca. 1,5m langes Rumpfstück bei AMS (früher ELAN) gekauft und in der

Werkstatt alles ausprobiert.

Versuchsläufe noch in der Werkstatt mit Rumpfhälfte

Hier ein kleiner Film: http://www.drgaida.de/Entwicklung%20GG300-Dateien/Klappt.mpg

Die Bedienung erfolgt mit Hilfe von drei direkt untereinander

liegender Schalter (Ein, Zündung, Brandhahn). Wegen der Vorgaben in der JAR

durften es nicht weniger sein.

Elektronik mit den drei Schaltern

Zum Triebwerkstart werden alle drei Schalter in beliebiger

Reihenfolge nach unten umgelegt. Die Elektronik besteht im wesentlichen

aus einem elektronischen Drehzahlmesser, bei dem bestimmte Drehzahlen

abgegriffen werden können, sie steuert die folgenden Funktionen

vollautomatisch:

Ausfahrvorgang:

-

Motorraumklappen

öffnen (Pneumatikzylinder Größe einer halben Zigarettenschachtel)

-

Motor

ausfahren

-

Deko

ziehen (streichholzschachtelgroßer Pneumatikzylinder)

-

Benzinhahn

auf

-

Zündung

an

-

Benzinpumpe

an

Bei Erreichen einer vorgegebenen Drehzahl wird die Deko automatisch geschlossen. Sollte das Triebwerk nicht

anspringen muß nur ein Deko-Reset

stattfinden (Brandhahn - Schalter betätigen). Die Drehzahl wird mittels eines

aus 40 blauen LED´s bestehenden Leuchtbandes am

oberen Rand des Pilzes angezeigt. Zusätzlich wird die

Betriebsbereitschaft, die Deko und die Stellung des

Motors mit LED´s angezeigt.

Das Einfahren erfolgt ebenso unspektakulär: alle Schalter werden

wieder umgelegt. Damit wird sofort die Zündung kurz- und der Brandhahn

geschlossen Das Triebwerk fährt zunächst in eine Position, in der der Propeller

waagerecht steht. Hier wird der Prop vor dem

Windmühleneffekt geschützt und bleibt so schneller stehen. Sobald die Drehzahl

= 0 ist, fährt das Triebwerk vollständig ein. Alle Funktionen werden

pneumatisch betätigt. Ein kleiner Kompressor (250g) pumpt einen 6l Lufttank

(CFK 1,6kg) auf. Dies macht es möglich die elektrische Leistung sehr gering zu

halten und trotzdem eine große Energie in sehr kurzer Zeit abrufen zu können.

Im Prinzip könnte das Triebwerk innerhalb von weniger als 2 Sekunden ausfahren,

die Pneumatik wurde aber entsprechend gedämpft, damit der Vorgang nicht so

dynamisch erfolgt. Durch das Ausfahren des Triebwerkes sinkt der Luftdruck im

Tank nur um 1 bar. Die Mechanik fährt bereits ab 3bar. Der Nenndruck wurde auf

7bar eingestellt, alle Teile sind auf mindestens 10bar ausgelegt. Gesteuert

wird die Druckluft durch kleinste Magnetventile. Eines wiegt keine 50g und hat

eine Leistung von unter 1W!

Die Sicherheit ist auch gewährleistet: sobald die Spannung, oder

die Pneumatik ausfällt während das Triebwerk außerhalb des Rumpfes ist, wird

die Zündung und die Benzinversorgung unterbrochen, das Triebwerk fährt in die

Position, in der es keinen Schaden anrichten kann und den Luftstrom wenig

stört: Propeller waagerecht.

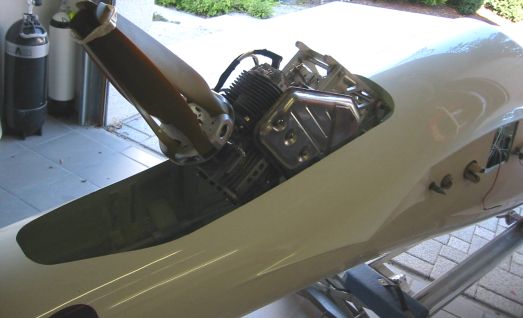

Als alle Funktionen auf der Werkbank gewährleistet waren, ist die

Entscheidung endgültig gefallen das Flugzeug tatsächlich umzubauen. Erst zu

diesem Zeitpunkt habe ich mich mit anderen Piloten unterhalten und habe das

Projekt „veröffentlicht“.

Sehr große Hilfe habe ich dann vom BWLV erhalten: Herr Birkhold hatte mir eine Liste der entsprechenden Prüfer

zukommen lassen und nach gar nicht langer Suche hatte sich auch jemand

FREIWILLIG bereiterklärt mein Projekt zu begleiten: Bernd Henkelmann.

Schnitt

An dieser Stelle

möchte ich jeden warnen, der an Ähnliches herangeht: es gibt leider auch

Zeitgenossen, die die ohnehin schon reichlich vorhandenen eigenen Zweifel noch

schüren; traurig aber wahr, musste ich auch erleben, dass es auch einen Neider

gab, der das Projekt zunächst auslachte um später Stolpersteine einzubauenL.

Als die Saison 2004 nahezu zu Ende war, habe ich den Rumpf

aufgeschnitten. Es gab zig Freiwillige, die unbedingt dabeisein

wollten. Aber das kam gar nicht in Frage, das war auch so schon schwer genug.

Der große Tag war ein Samstag in der heimischen Garage. Drei Mal musste ich die

Säge anschmeißen und wieder ausschalten, bevor ich den Mut zum Schnitt

zusammenbrachte. Das war eine ganz schwere Entscheidung, das Gelcoat, dass ich in Hunderten von Stunden poliert und

geschwabbelt habe, „mutwillig“ zu zerstören. Als aber der erste Kratzer drin

war, gab es kein zurück mehr und die Flex hat den

Schnitt ganz schnell ausgeführt. Ich habe ein ganz dünnes Sägeblatt benutzt

(2mm) um die „Reste“ als Motorraumklappen benutzen zu können.

Anzeichnen der

Schnittlinie

Schnitt mit 2mm Flex – Trennscheibe,

Kurven mit Stichsäge

Als nächstes folgte die unangenehmste Arbeit des ganzen Projektes:

einen ganzen Tag lang habe ich die Rumpfverstärkungen in dem Bereich rausgeschliffen, wo der Motor seinen Platz finden sollte.

Danach hat mich selbst meine Tochter nicht mehr erkannt. Stellenweise war das

eingedickte Harz zwischen Rumpfschale und Verstärkungsrippen bis zu 8mm dick!

Die Staubschicht die sich auf dem Flugzeug, in der Garage und vor allem auf mir

verteilt hatte, besaß nachher in etwa die gleiche Dicke.

Point of no return. Loch

ist drin!

Sofort nach dem Saubermachen habe ich probeweise die Mimik in den

Rumpf gehalten und es passte tatsächlich immer noch!

Flicken

Zunächst aus Schaum habe ich die Motorkastenseitenwände

angefertigt, diese anschließend mit je zwei Lagen 300g/m² CFK Gewebe verstärkt

und andere kleinere Arbeiten wie z.B. den Tankstutzen einzukleben erledigt.

Einpassen der

Motorkastenwände

Motorraumverstärkung

Die Werkstatt des BWLV auf dem Hornberg habe ich schon mal

benutzt, als ich meinen damaligen Hänger lackiert habe. Die Voraussetzungen und

die Hilfsbereitschaft von Hans Hörber sind einfach

genial! Vielen, vielen Dank! Der Preis ist zudem auch sehr moderat. Ich habe

die Werkstatt für einen Tag gemietet und habe am frühen Nachmittag mit dem

Reinigen des Rumpfes angefangen.

Auf dem Hornberg

Als nächstes wurde der Rumpf auf den Kopf gestellt, damit die

entlang der Aussparung anzubringenden CFK – Stringer auch liegen bleiben

würden. Weil der Hornberg recht weit von mir, mitten in der „Pampa“ liegt,

wollte ich die Arbeiten auf einmal erledigen. Folglich erfolgte auch der Rest

auf den Knien.

Vor dem Laminieren

Die ersten beiden Stringer entlang der Öffnung, rechts der

Tankstutzen

Längsrippe naß in naß

auf Stringerschicht

Fertiger Motorkasten

noch mit Abreißgewebe

Es waren 12 Stunden fast ununterbrochen auf den Knien und „über

Kopf“ arbeiten. Zudem ist der Ausschnitt sehr eng, so dass ein nicht

unerheblicher Teil des Harzes auf meinem Kopf und Overall gelandet ist. Der

Friseur hat sich vor Lachen nicht mehr einkriegen können und meine Frau hat den

Overall mehrfach gebrochen beim Reindrücken in die Waschmaschine.

Nach dem einharzen der Stringer wurden die Seitenwände des

Motorkastens „naß in naß“

geharzt und mit CFK – Matten an den Rumpf gebunden. Anschließend habe ich noch

den Bereich um den Tankstutzen herum und den Bereich an dem der Rahmen der

Motormimik befestigt wird, verstärkt.

Motorkastenwand eingelegt

Lange Rede kurzer Sinn: um drei Uhr morgens wurde ich fertig und

konnte endlich ins Bett im „Hornberger Hotel“. Am frühen Morgen kam der Rumpf

in die Klimakammer zum Tempern. Irgendwann am Nachmittag

„durften“ wir (Jacky und ich) nach Hause.

Festigkeitsprüfung

Der größte Brocken der Nachweise war die Festigkeitsprüfung des

geänderten Rumpfes. Die Werte der Kräfte die dabei auf den Rumpf aufzubringen

sind habe ich bei DG erstanden. Eigens für die Prüfung habe ich ein Gestell

ausgelegt und die Teile entsprechend zugesägt. Rudi Lenk war der freundliche

Helfer, der es mir geschweißt hat.

Bei der Prüfung wird das Gestell am Boden verdübelt und der Rumpf

an den Querkraftbolzen im Gestell aufgenommen. Als erstes erfolgte die

Steifigkeitsprüfung. Auf den Rumpf werden schrittweise seitliche, bzw.

senkrechte Kräfte im Bereich der Seitenruderflosse aufgebracht und dabei die

Torsion bzw. Durchbiegung gemessen. Diese Messung, die mit verhältnismäßig kleinen

Kräften erfolgt (~1000N) wird am geänderten und am ungeänderten

Rumpf einer originalen DG300 durchgeführt um einen Vergleich „vorher/nachher“

zu ermöglichen.

Jacky Daniels eingespannt zur Messung

Anschließend werden auf den geänderten Rumpf Lasten aufgebracht,

die der tatsächlichen Belastung entsprechen (mehrere Tausend N). Hierbei haben

mir einige Piloten geholfen, tausend Dank dafür! Rolf Dobler, Matthias Thoma

und Werner Ehrler waren sich alle nicht zu fein dazu

mir zu helfen, auch nicht um als Ballast „missbraucht“ zu werden. Auch Rudi

half beim Einspannen der Flugzeuge in das Gestell.

Die bei der Prüfung entstehenden Verformungen sind beeindruckend,

um nicht zu sagen Angst einflößend. Wann sieht man sonst, wie sich eine

Rumpfröhre allein im Bereich hinter dem Motorkasten um geschätzte 30cm

verbiegt? Interessanterweise war die Durchbiegung im Bereich des Motorkastens

kaum messbar: <1mm. Der geänderte Rumpf hat sich sogar als einiges steifer

als der originale herausgestellt.

Alle Messungen fanden erfolgreich im Prüferbeisein statt. Hier ein

dicker Dank an Bernd Henkelmann, der einige seiner Samstage für mein Projekt

geopfert hat. Als diese Prüfungen fertig waren konnte ich endlich den

geschundenen Rumpf wieder „schön“ machen und an die Montage gehen.

Vergleichsmessung am ungeänderten Rumpf

Montage

Das ist ganz sicher der Part der, außer der CAD Konstruktion, am

meisten Spaß gemacht hat: schöne, saubere Arbeit in der warmen heimischen

Garage. Man macht nichts „kaputt“ sondern installiert alles. Umgekehrt war das

ganz sicher der Part den ich vom Zeitaufwand am meisten unterschätzt habe.

Während ich vor den überraschend schnell erledigten GFK Arbeiten am Rumpf sehr

angenehm überrascht war, zog sich die Montage doch sehr lange hin. Als Beispiel

habe ich alleine für das Abschleifen, Harzen, Ausrichten und Einpassen der

Klappen und der Scharniere mindestens 80h gebraucht.

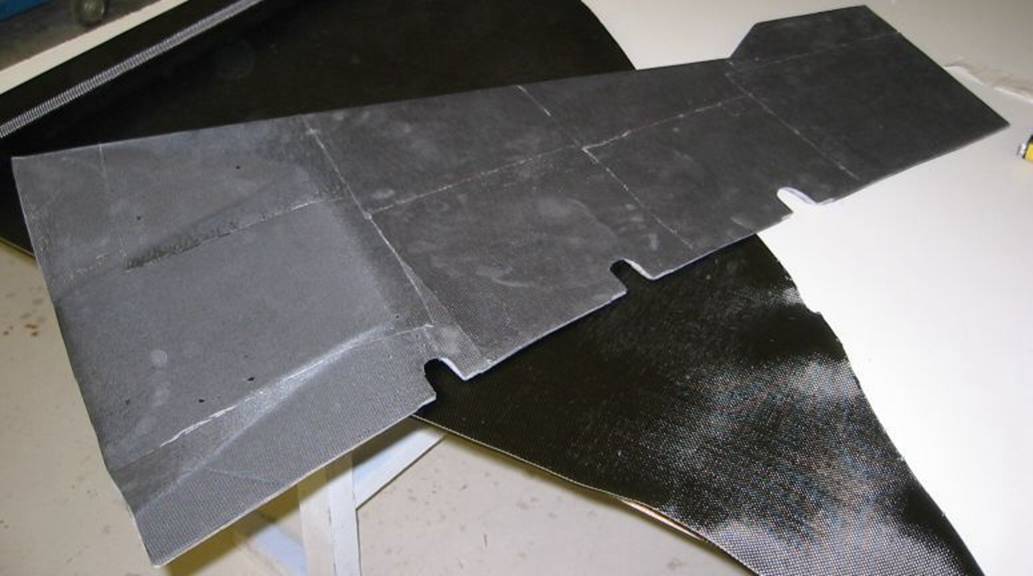

Einpassen der Klappen

Klappen und Propellerabweiser fertig

Markierung der Scharnierposition

Cockpit mit Drehzahlmesser und Kontrollleuchten

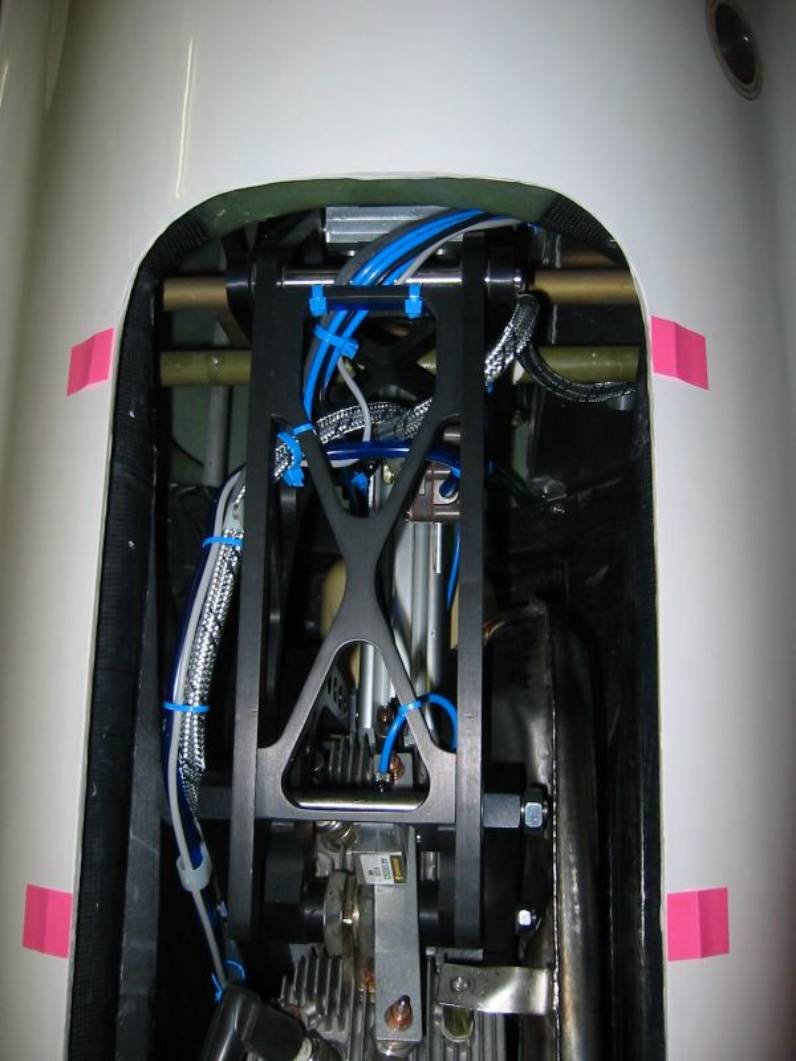

Schnittstelle Pneumatik und Elektronik am Instrumentenpilz.

Wer

Ordnung mag ist nur zu faul zum Suchen

Erstflug

Jedes Flugzeug, genauso wie jedes Boot, ist eine Frau. Wer es

nicht an den schönen Formen erkennt, merkt es an den Betriebskosten. Meine hat

die Kennung Drei Whiskey, sie heißt Jacky Daniels und

endlich fliegen wir wieder zusammen. Die Werknummer ist jetzt eine 1,

das Kennzeichen D-KGGG.

Der

Erstflug fand am winterlichen 5.2.2005 statt (-4°C am Boden, 30km/h

Wind). Das Wetter war herrlich, nicht ein Wölkchen am Himmel, nur der Wind

hätte nicht so stark sein müssen.

Am Tag zuvor hatte ich zugegebenerweise einfach die Hosen voll. Als es dann endlich

soweit war, war ich zwar ruhiger, aber ein mulmiges Gefühl blieb dann doch. Der

Start hinter einer Fuji klappte allerdings

problemlos. Trotz der eisigen Kälte ist es im DG Cockpit dank der großen Haube

auch noch in 2000m tatsächlich recht warm!

Ordentlich „schattig“ am 5. Februar: Mütze und Handschuhe

Schleppzug Fuji + Jacky

Der Test der Flugeigenschaften mit

eingefahrenem Triebwerk war kein Problem, ich konnte keine Änderung

feststellen. Der Strömungsabriß findet bei ca. 63km/h

statt und wird deutlich durch Schütteln angezeigt. Sie trudelt dann auch nicht,

sie geht in Sackflug über. Auch der Schnellflug war kein Problem.

Das Ausfahren des Triebwerkes ist bei

Geschwindigkeiten zwischen 90km/h und 150km/h kein Problem (höher wurde nicht

getestet). Das Sinken mit stehendem Motor beträgt bei 90km/h 0,9m/s. bei

160km/h sind es 3,2 m/s. Das Anlassen ist nicht das geringste Problem, klappt

vollautomatisch. Ich war wahnsinnig überrascht, wie leise das Triebwerk läuft

und dass es völlig frei von jeglichen Vibrationen ist! Das von den Varios angezeigte Steigen von 3m/s war allerdings sehr

optimistisch, nach der Auswertung des Barogramms

ergeben sich integriert 1,8 m/s Steigen, allerdings bei o.g.

winterlichen Temperaturen. Auch das Einfahren ist gar kein Problem. In der

waagerechten Stellung des Propellers stoppt der Motor praktisch sofort und

fährt automatisch ein. Die erste Landung nach dem Umbau war fast problemlos:

kurz nach dem „Ausfahren“ des Fahrwerks ging die Fahrwerkswarnung an. Ich hatte

in der Aufregung den ganzen Flug mit ausgefahrenem Fahrwerk bewältigt. Es gab

wohl wenig Tage in meinem Leben an denen ich sorgenfreier war als nach der

ersten Landung: endlich war die Last weg. Hätte das System nicht funktioniert

wäre ein riesengroßer Haufen Arbeit „für die Katz“ gewesen.

Landung nach getaner Arbeit

Wieder im Hänger

Tankstutzen bündig im Rumpf

Nachdem ich die Batterie rausgeholt habe stellte

sich heraus, dass trotz der tief stehenden Sonne der Funk dank der Solarzellen

weiter lief. Diese sind offensichtlich wesentlich besser als ich gedacht habe.

Zeitplan

Das Projekt habe ich mit den ersten Überlegungen im Sommer 2003

begonnen. Die Planung und Konstruktion, JAR, etc. lag im Februar 2004 vor.

Die Versuchs-Läufe auf dem Prüfstand waren im Mai beendet. Aufgesägt habe ich

das arme Mädchen im September. Festigkeitsprüfung Oktober. Endabnahme November.

Abliefern der Nachweise an das LBA Anfang Dezember. VVZ Mitte Januar. Erstflug

5.2.2005.

Ich

möchte mich an dieser Stelle ganz ganz

herzlich

bei allen bedanken. Viele Personen blieben in diesem Bericht unerwähnt, die mir

sehr hilfreich waren. Jeder der mein Projekt, wenn auch nur durch konstruktive

Kritik unterstützt hat, soll sich meines Dankes sicher sein. Vielen, vielen herzlichen Dank.

Gregor Gaida